Propriétés exceptionnelles de l'alu 7075

Caractéristiques et atouts de l'alliage aluminium 7075

L'alliage aluminium 7075 est très prisé pour ses propriétés exceptionnelles, ce qui en fait un matériau de choix dans des domaines exigeants tels que l'industrie aérospatiale et de défense. Voici quelques caractéristiques clés qui distinguent cet alliage :- Résistance Mécanique : L'aluminium 7075 affiche une résistance mécanique impressionnante, souvent comparée à celle de certains aciers. Ce matériau atteint une résistance à la traction de l'ordre de 572 MPa, lui permettant de supporter des charges importantes.

- Légèreté : Avec une masse volumique d'environ 2,81 g/cm³, il combine résistance et légèreté, essentiel pour des applications aéronautiques où le poids est un facteur crucial.

- Composition Chimique : Cet alliage est principalement composé d'aluminium, avec une proportion significative de zinc (5,6%–6,1%), de magnésium (2,1%–2,5%), et de cuivre (1,2%–1,6%). Cette combinaison améliore ses performances mécaniques et sa résistance à la corrosion.

- Propriétés Thermiques : Sa stabilité thermique permet une utilisation dans divers environnements, tout en conservant ses propriétés physiques et structurelles.

- Résilience à la Corrosion : Grâce à l'anodisation, l'alliage 7075 résiste bien à la corrosion, bien que moins efficace par rapport à d'autres alliages comme l'aluminium 6061. Cependant, des avancées dans le traitement de surface continuent de minimiser ces effets.

Applications dans l'industrie aérospatiale

Applications clés dans le secteur aérospatial

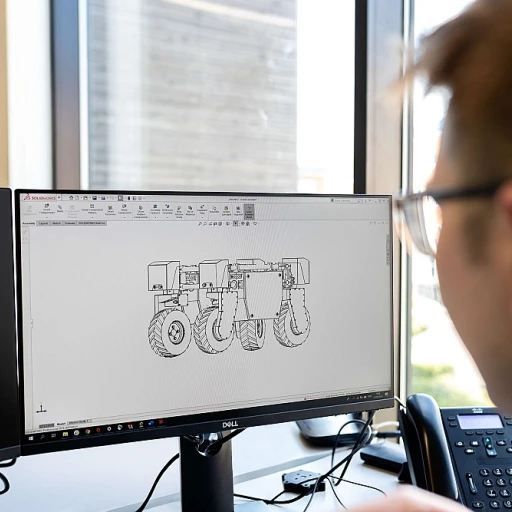

Dans le domaine aérospatial, l'alliage d'aluminium 7075 joue un rôle déterminant grâce à ses propriétés exceptionnelles. La résistance mécanique élevée de l'aluminium 7075, souvent supérieure à 500 MPa, associée à sa légèreté, en fait un choix privilégié pour la conception de structures aéronautiques. Il permet de répondre efficacement aux exigences strictes en termes de performance et de sécurité. L'aluminium 7075 est fréquemment utilisé dans la fabrication d'éléments critiques tels que les longerons et les cadres des ailes, où les éléments d’alliage comme le zinc et le magnésium contribuent à renforcer sa rigidité et à améliorer ses performances. Les applications incluent également des composants comme les fuselages et les pièces de châssis qui doivent supporter de fortes contraintes. L'utilisation de revêtements par anodisation favorise également une résistance accrue à la corrosion, essentielle dans l'environnement variable à haute altitude. Les propriétés physiques de cet alliage, telles que sa dureté (dureté Brinell autour de 150 HB), permettent de supporter les conditions extrêmes rencontrées en vol. La norme et la composition chimique de l'aluminium 7075, incluant des éléments tels que le cuivre, le silicium et le fer, sont des atouts pour réagir face aux variations thermiques et offrir une performance durable. L'alliage reste cependant moins facile à usiner en raison de sa haute dureté, ce qui exige des compétences spécifiques lors du soudage ou de l'usinage des pièces. Pour approfondir l’importance de cet alliage dans l’industrie aérospatiale, vous pouvez explorer les enjeux de la réglementation dans ce article sur l’importance du SPI, qui éclaire sur le cadre réglementaire garantissant la sûreté et l’efficacité des matériaux utilisés.Rôle dans le secteur de la défense

Une valeur stratégique pour les équipements militaires

Dans le secteur de la défense, l'alliage d'aluminium 7075 est reconnu pour sa résistance mécanique et ses caractéristiques de légèreté. Conformément à la norme de qualité militaire, cet alliage est souvent utilisé dans la fabrication de composants soumis à des contraintes élevées. Les applications typiques incluent les structures de fuselage, les composants de cockpit et les pièces critiques des véhicules militaires.

Sa composition chimique, riche en aluminium, zinc et magnésium, confère à cet alliage une résistance à la corrosion notable, un facteur essentiel dans des environnements extrêmes où la corrosion alliages peut poser des risques opérationnels. De plus, grâce à ses propriétés thermiques et sa dureté Brinell élevée, le 7075 est apte à résister à des pressions intenses et à des changements de température drastiques.

Avec la nécessité de maximiser les performances structurelles, les innovations technologiques et le perfectionnement des procédés de soudage et d'anodisation de l'aluminium 7075 ne cessent de se développer. Cela garantit que l'alliage peut s'adapter aux évolutions des besoins militaires en matière de fiabilité et de performance.

Comparaison avec d'autres alliages d'aluminium

Comparaison des Alliages en Aluminium

Lorsqu'il s'agit de comparer l'alliage d'aluminium 7075 avec d'autres alliages disponibles, plusieurs caractéristiques distinctes entrent en jeu. La composition chimique de cet alliage, principalement constitué d'aluminium avec des ajouts de zinc, de magnésium et de cuivre, confère des propriétés mécaniques exceptionnelles, notamment une résistance à la traction qui peut atteindre environ 572 MPa. Sa dureté Brinell est également remarquable, ce qui le rend idéal pour des applications nécessitant à la fois résistance mécanique et légèreté.

Contrairement à l'aluminium 6061, qui privilégie la soudabilité et la protection contre la corrosion, le 7075 excelle dans des contextes où des performances mécaniques élevées sont cruciales, même s'il peut être plus vulnérable à la corrosion des alliages dans certains environnements sans traitement de surface supplémentaire, comme l'anodisation. Dans l'industrie, le choix entre le 6061 et le 7075 dépendra donc des besoins spécifiques liés au soudage, aux caractéristiques physiques, et à la résistance à la corrosion.

D'autres alliages comme le Fortal proposent des résistances similaires, mais le 7075 reste compétitif grâce à sa combinaison unique de propriétés, souvent spécifiées dans les fiches techniques pour des applications aéronautiques et militaires où la masse volumique et la résistance thermique jouent également un rôle essentiel.

Défis de fabrication et de traitement

Enjeux liés à la fabrication et au traitement du 7075

La production de l'alliage d'aluminium 7075 présente plusieurs défis techniques, principalement en raison de sa composition chimique complexe, comprenant des éléments comme le zinc, le magnésium et le cuivre. Ces composants confèrent à l’alliage des propriétés physiques exceptionnelles, mais rendent aussi sa fabrication et son traitement plus délicats.- Soudage : Le soudage de l’alliage 7075 est notoirement difficile. En effet, sa résistance mécanique à la chaleur pose un problème majeur lors des opérations de soudure. Pour pallier cette difficulté, l'utilisation de techniques de soudage spécifiques, telles que le soudage par friction, est souvent nécessaire.

- Corrosion : La résistance à la corrosion des alliages 7075 est inférieure à celle d’autres alliages aluminium, comme l’alliage 6061. Ainsi, l’anodisation est souvent requise pour protéger ces alliages de la corrosion, améliorant ainsi la durabilité des produits fabriqués.

- Anodisation et traitements thermiques : Les traitements thermiques sont cruciaux pour atteindre l'état T6, qui maximise les propriétés de dureté et de résistance. Cependant, obtenir un traitement thermique uniforme pour des pièces aux dimensions variées peut s'avérer compliqué.

Tendances futures et innovations

Nouveaux développements et innovations attendues

L'alliage d'aluminium 7075, avec ses remarquables propriétés mécaniques et résistances, continue d'évoluer face aux exigences croissantes de l'industrie aérospatiale et de défense. La recherche et le développement se concentrent sur plusieurs axes afin de perfectionner cet alliage déjà performant. Voici quelques tendances et innovations à surveiller :- Optimisation des procédés de fabrication : Les techniques de soudage et de traitement thermique sont en constante amélioration pour minimiser les contraintes sur l'alliage 7075 tout en préservant sa dureté et ses caractéristiques physiques. La mise au point de nouveaux états métallurgiques aide à renforcer encore sa résistance.

- Amélioration de la résistance à la corrosion : Bien que l'alliage 7075 ait une bonne résistance à la corrosion, notamment grâce à sa teneur en zinc, des traitements innovants d'anodisation cherchent à prolonger sa durée de vie dans des environnements extrêmes. Des alliages zinc-magnésium plus résistants à la corrosion sont également en développement.

- Incorporation de matériaux nanostructurés : L'inclusion de nanoparticules dans la composition chimique de l'alliage permettrait d'améliorer les propriétés physiques et la résistance mécanique de l'alliage sans augmenter excessivement sa masse volumique.

- Réduction de l'empreinte environnementale : Avec des normes environnementales de plus en plus strictes, la production d'alliages d'aluminium comme le 7075 cherche à être plus écologique, en réduisant les déchets et en optimisant l'utilisation des éléments d'alliage.

- Utilisation de techniques de simulation avancées : L'application de simulations numériques permet de prédire le comportement de l'alliage sous différentes contraintes physiques et thermiques, facilitant les améliorations techniques avant même la fabrication réelle.