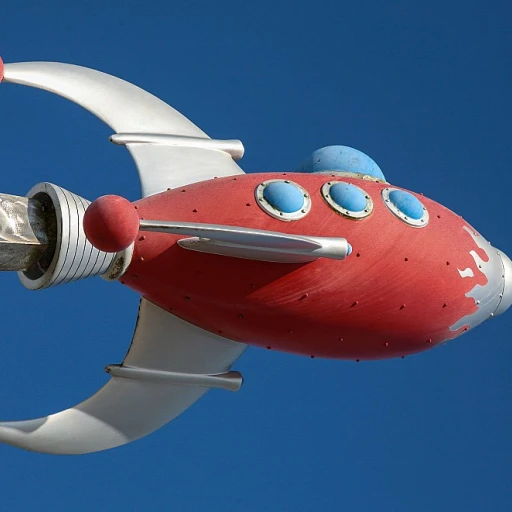

Révolution de la production grâce à l'ingénierie additive

Une transformation dans la fabrication

La fabrication additive, souvent désignée sous le terme d'ingénierie additive, a révolutionné le processus de fabrication dans le secteur aérospatial et de défense. Avec l'avènement de technologies telles que le selective laser bed fusion et le dépôt d'énergie dirigée, les entreprises peuvent désormais produire des pièces aux formes complexes qui étaient auparavant impossibles à réaliser avec les méthodes traditionnelles. Cela offre non seulement une plus grande liberté de conception, mais aussi une réduction du temps et des coûts de production.

L'un des avantages majeurs de ce procédé de fabrication est sa capacité à réaliser une transition rapide du design numérique à l'objet physique. Grâce à des processus de fabrication basés sur la simulation avancée et l'intelligence artificielle, l'ajustement et l'optimisation des paramètres peuvent être effectués en temps réel, minimisant ainsi les contraintes résiduelles dans les pièces produites.

Pour en savoir plus sur l'impact de l'usinage au laser dans cette industrie, consultez l'article sur l'impact de l'usinage au laser dans l'industrie aérospatiale et de défense.

Amélioration de la durabilité et de la performance

Optimisation de la durabilité et la performance grâce à la fabrication additive

L'ingénierie additive transforme considérablement la façon dont les pièces sont conçues et fabriquées pour le secteur de l'aérospatiale et de la défense. Cette technologie, aussi connue sous le nom de fabrication additive, permet de créer des pièces aux géométries complexes difficilement réalisables avec les méthodes traditionnelles. L'un des principaux avantages de la fabrication additive est l'optimisation de la durabilité. Les procédés de fusion sur lit de poudre, tels que le selective laser melting (SLM), permettent de réduire les contraintes résiduelles dans les pièces, améliorant ainsi leur longévité et leur résistance. Utilisant le dépôt d'énergie dirigée, l'impression additive offre aussi la possibilité d'adapter les propriétés mécaniques localement selon les exigences spécifiques de conception. De plus, ces procédés réduisent les déchets de matériaux, car la fabrication additive ne nécessite que la quantité exacte de poudre métallique nécessaire pour développer les pièces. Cela représente un avantage écologique certain par rapport aux pratiques de fabrication traditionnelles, où le gaspillage de matériaux est plus courant. Pour aller plus loin, l'intégration de la simulation de conception au processus de fabrication, grâce à l’intelligence artificielle, permet d'optimiser chaque étape. Cela assure que le design for manufacturing expose des pièces qui non seulement répondent aux exigences techniques mais qui le font avec une efficacité énergétique accrue. Vous pouvez lire plus sur l'importance stratégique de telles innovations dans l'industrie aérospatiale. Ainsi, avec une amélioration continue de la performance et de la durabilité des pièces, l'ingénierie additive s'impose comme un allié précieux pour les acteurs de l'aérospatiale et de la défense, contribuant à l'essor d'une nouvelle ère dans ces industries.Personnalisation et flexibilité des pièces

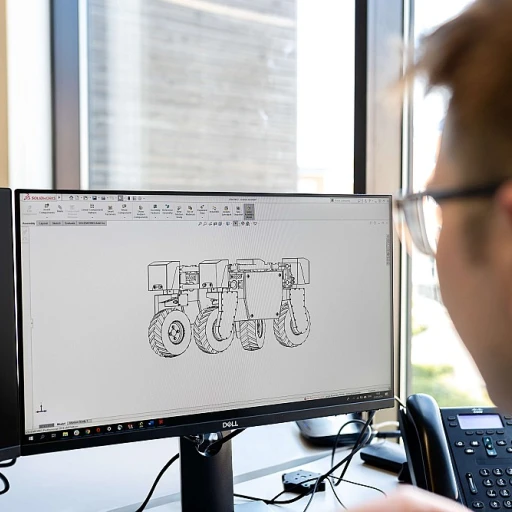

Personnalisation et flexibilité des composants grâce à l'ingénierie additive

L'ingénierie additive révolutionne la manière dont les composants sont conçus et fabriqués dans l'industrie aérospatiale et de défense. Grâce à des procédés comme la fabrication additive et l'impression 3D, il est désormais possible de produire des pièces sur mesure, adaptées aux besoins spécifiques des projets. Cette personnalisation est essentielle pour répondre aux exigences complexes et variées de ces secteurs.

Les technologies telles que la fusion sur lit de poudre et le dépôt d'énergie dirigée permettent de créer des pièces avec des géométries complexes qui seraient impossibles à réaliser avec des méthodes de fabrication traditionnelles. Cela ouvre la voie à des processus de conception plus créatifs et innovants, où la simulation et l'intelligence artificielle jouent un rôle clé pour optimiser les designs.

Un des avantages majeurs de l'ingénierie additive est la réduction des délais de production. En éliminant la nécessité de moules ou d'outils spécifiques, le processus de fabrication devient non seulement plus rapide, mais aussi plus économique. De plus, la flexibilité de la fabrication additive permet d'adapter rapidement les designs en fonction des retours d'expérience ou des besoins changeants, sans interrompre la chaîne de production.

Pour en savoir plus sur l'importance de la chaîne logistique dans ce contexte, vous pouvez lire cet article qui explore les enjeux logistiques dans l'industrie aérospatiale et de défense.

Défis et limitations actuels

Complexités de l'intégration de l'ingénierie additive

Malgré le potentiel révolutionnaire de l'ingénierie additive dans l'aérospatiale et la défense, plusieurs défis et limitations freinent encore son adoption à grande échelle.

L'un des obstacles majeurs reste la simulation des procédés de fabrication. La précision dans la prévision des deformations et des contraintes résiduelles pendant le processus de fabrication est cruciale pour réduire les risques d'échec structurel. En utilisant des technologies comme la simulation pour obtenir des prévisions fiables, les ingénieurs peuvent mieux concevoir des pièces manufacturing capables de soutenir les charges nécessaires dans des conditions exigeantes.

Les limitations techniques sont également évidentes dans l'énergie dirigée ou la fusion sur lit de poudre. Ces procédés, bien que prometteurs, nécessitent une expertise avancée pour être correctement maîtrisés. Par exemple, le deposited energy lors du procédé de laser selectif peut induire des contraintes qui affectent la qualité finale des parts produites. Des recherches continues cherchent à améliorer ces procédés pour offrir une fiabilité accrue.

Un autre défi réside dans les coûts élevés de mise en œuvre des technologies de fabrication additive, comme l'achat et la maintenance des imprimantes capables de travailler avec des poudres métalliques. La conception design for additive exige souvent une révision complète des protocoles manufacturing, ce qui peut s'avérer coûteux et long.

Enfin, les processus de certification représentent une autre barrière significative. Les normes pour certifier les pièces additive dans l'industrie sont rigoureuses, exigeant des tests rigoureux et des validations, ce qui peut ralentir la vitesse de production.