Principes de base de la protection cathodique

Comprendre le phénomène de corrosion et la nécessité de la protection cathodique

La corrosion des métaux, notamment de l’acier, est un problème majeur dans l’industrie aérospatiale et de défense. Ce phénomène électrochimique se produit lorsque le métal est exposé à des milieux agressifs comme l’eau, le sol ou même certains gaz. La surface métallique réagit alors avec son environnement, entraînant une perte de matière et une diminution de la durée de vie des structures. La vitesse de corrosion dépend de plusieurs facteurs, dont la différence de potentiel électrochimique entre les zones de la structure et la présence d’éléments corrosifs.Le principe de la protection cathodique

La protection cathodique vise à contrôler le potentiel électrochimique du métal afin de limiter, voire stopper, la corrosion. Ce système de protection repose sur l’application d’un courant électrique ou l’utilisation d’anodes sacrificielles. Ces anodes, souvent en alliages de zinc, magnésium ou aluminium, se corrodent à la place de la structure métallique à protéger. On parle alors de protection cathodique galvanique. L’efficacité de la protection dépend de la bonne mise en œuvre du système, du choix des anodes et du contrôle régulier des mesures de potentiel.- Réduction de la vitesse de corrosion

- Allongement de la durée de vie des structures métalliques

- Respect des normes ISO en matière de protection contre la corrosion

Enjeux spécifiques pour l’aérospatiale et la défense

Dans ces secteurs, la protection cathodique est essentielle pour garantir la sécurité et la fiabilité des équipements. Les structures métalliques, qu’elles soient immergées, enterrées ou exposées à l’air, nécessitent des systèmes de protection adaptés. La maintenance et la surveillance régulières sont indispensables pour assurer l’efficacité de la protection corrosion sur le long terme. Les travaux de recherche et d’innovation se concentrent sur l’amélioration des modules de protection, la réduction des coûts et l’optimisation de la durée de vie des anodes galvaniques. Pour approfondir la compréhension des lubrifiants et fluides utilisés dans la protection des surfaces métalliques, consultez cet article sur l’importance du poly alpha oléfine dans l’industrie aérospatiale et de défense.Défis spécifiques à l’aérospatiale et à la défense

Contraintes environnementales et exigences opérationnelles

Dans l’industrie aérospatiale et de défense, la protection cathodique doit répondre à des défis uniques liés à la diversité des environnements et à la complexité des structures. Les structures métalliques sont exposées à des conditions extrêmes : variations de température, humidité, exposition à l’eau ou au gaz, et parfois à des agents chimiques agressifs. Ces facteurs accélèrent le phénomène de corrosion des métaux, notamment de l’acier, et compliquent la mise en œuvre des systèmes de protection corrosion.

Complexité des structures et accessibilité

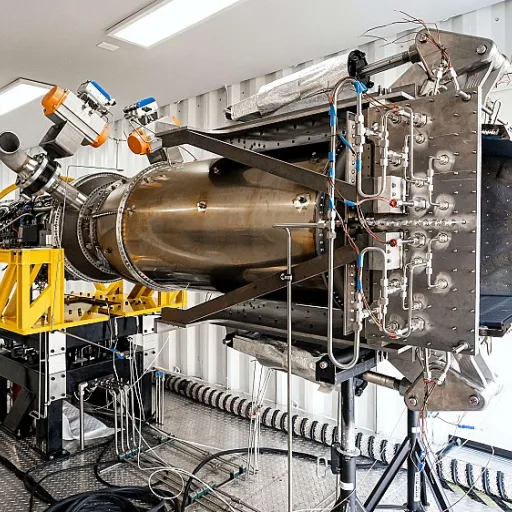

Les avions, hélicoptères, navires militaires ou satellites présentent des zones difficiles d’accès, ce qui rend la maintenance et le contrôle des systèmes de protection cathodique plus délicats. La surface du métal à protéger est souvent fragmentée, avec des assemblages complexes, ce qui peut générer des différences de potentiel et des courants parasites. Cela impacte directement l’efficacité de la protection et la durée de vie des anodes sacrificielles ou des modules électrochimiques.

Normes et exigences de sécurité

La conformité aux normes ISO et aux standards militaires impose des contrôles stricts sur la protection cathodique. Les mesures de potentiel électrochimique doivent être précises pour garantir la protection galvanique et éviter toute défaillance. Les systèmes de protection doivent aussi être adaptés à la coexistence de différents métaux (aluminium, acier, alliages spéciaux), ce qui complexifie la gestion de la corrosion des métaux et la sélection des anodes galvaniques.

- Environnements variés : sol, eau, gaz, atmosphère marine

- Structures critiques : réservoirs, trains d’atterrissage, coques de navires

- Maintenance difficile et surveillance continue

- Risques liés à la sécurité et à la fiabilité opérationnelle

Pour approfondir le rôle des retours d’expérience et des enjeux dans l’industrie aérospatiale et de défense, consultez cet article sur le retour d’expérience dans l’aérospatiale.

Méthodes courantes de protection cathodique utilisées

Techniques principales de protection cathodique utilisées

Dans l’industrie aérospatiale et de défense, la protection cathodique est essentielle pour limiter la corrosion des structures métalliques exposées à des environnements agressifs, que ce soit dans le sol, l’eau ou même dans des atmosphères riches en gaz. Deux méthodes principales sont mises en œuvre pour assurer l’efficacité de la protection contre la corrosion des métaux : l’utilisation d’anodes sacrificielles et les systèmes à courant imposé.

- Anodes sacrificielles : Cette méthode repose sur l’installation d’anodes galvaniques en alliages de zinc, magnésium ou aluminium, qui se corrodent à la place de la structure à protéger. Ce principe électrochimique permet de maintenir un potentiel cathodique inférieur au seuil critique de corrosion de l’acier ou d’autres métaux utilisés dans les structures critiques. L’efficacité de la protection dépend de la bonne sélection des matériaux et de la surface de métal exposée.

- Systèmes à courant imposé : Ici, un courant électrique est appliqué à la structure via des modules de contrôle et des anodes inertes. Ce système permet d’ajuster précisément le potentiel électrochimique de la structure métallique, assurant ainsi une protection optimale même sur de grandes surfaces ou dans des zones où la vitesse de corrosion est élevée. Les mesures de potentiel sont régulièrement effectuées pour garantir la conformité avec les normes ISO et prolonger la durée de vie des équipements.

Le choix entre ces deux méthodes dépend de plusieurs facteurs : la nature du métal, la configuration de la structure, la conductivité du sol ou de l’eau, ainsi que les contraintes de maintenance et de surveillance. Par exemple, sur les structures aéronautiques soumises à des phénomènes de corrosion complexes, il est parfois nécessaire de combiner les deux techniques pour maximiser l’efficacité de la protection cathodique.

La mise en œuvre de ces systèmes de protection exige une expertise pointue, notamment pour assurer la bonne installation des anodes, le suivi des différences de potentiel et l’adaptation des modules électriques aux conditions d’exploitation. Les travaux de maintenance réguliers sont indispensables pour vérifier l’état des anodes, la stabilité du système de protection et la conformité aux exigences de sécurité.

Pour illustrer l’importance de ces méthodes dans la protection des structures critiques, on peut se référer à l’évolution des normes et pratiques dans l’industrie de la défense, où la gestion de la corrosion des métaux reste un enjeu majeur pour la fiabilité et la sécurité des équipements.

Exemples d’applications sur les structures critiques

Applications concrètes sur les structures sensibles

Dans l’industrie aérospatiale et de défense, la protection cathodique s’applique à des structures métalliques exposées à des environnements agressifs, où la corrosion des métaux peut compromettre la sécurité et la durée de vie des équipements. Les structures critiques concernées incluent notamment :- Les réservoirs de carburant et d’eau, souvent en acier, soumis à l’humidité et à la présence de gaz

- Les pipelines et conduites transportant des fluides sous pression, où la vitesse de corrosion dépend du potentiel électrochimique et de la qualité du sol ou de l’eau environnante

- Les coques de navires militaires et les parties immergées des sous-marins, exposées à l’eau de mer et nécessitant une protection corrosion renforcée

- Les structures d’aéroports, telles que les passerelles d’embarquement ou les modules de maintenance, dont la surface métal est soumise à des phénomènes de corrosion accélérée par les sels de déneigement

Enjeux de maintenance et de surveillance

Surveillance continue et interventions ciblées

Dans l’industrie aérospatiale et de défense, la maintenance et la surveillance des systèmes de protection cathodique sont essentielles pour garantir la durabilité des structures métalliques exposées à des environnements agressifs. Les phénomènes de corrosion des métaux, notamment de l’acier, peuvent évoluer rapidement selon les zones d’exposition, la présence d’eau ou de gaz, et la nature du sol. Ainsi, un suivi régulier du potentiel électrochimique et de la différence de potentiel sur la surface du métal s’impose pour évaluer l’efficacité de la protection corrosion.

Outils et méthodes de contrôle

- Mesures de potentiel : l’utilisation de modules de mesure permet de vérifier en temps réel le potentiel électrochimique des structures métalliques protégées.

- Inspection des anodes sacrificielles et galvaniques : leur état renseigne sur la vitesse de corrosion et l’efficacité de la protection cathodique.

- Contrôle de l’intégrité électrique du système de protection : une mauvaise connexion peut réduire la durée de vie de la protection.

Les travaux de maintenance incluent aussi la vérification de la mise à la terre et la surveillance des courants de fuite, qui peuvent impacter la performance du système protection. La conformité aux normes ISO en vigueur est un gage d’efficacité et de sécurité pour l’ensemble des structures critiques.

Défis et bonnes pratiques

La maintenance dans ce secteur doit composer avec la complexité des structures, la diversité des métaux utilisés et les contraintes opérationnelles. Les équipes doivent intervenir sans perturber l’œuvre ou la mission, tout en assurant une protection corrosion optimale. L’adaptation des méthodes de surveillance, la formation continue et l’intégration de solutions innovantes sont des leviers pour améliorer la gestion des risques liés à la corrosion des métaux.

Innovations et perspectives d’avenir

Nouvelles technologies et digitalisation des systèmes de protection

La protection cathodique évolue rapidement grâce à l’intégration de solutions numériques et de capteurs intelligents. Aujourd’hui, la surveillance en temps réel du potentiel électrochimique sur les structures métalliques critiques devient une réalité. Les modules connectés permettent de suivre l’efficacité de la protection corrosion, d’ajuster la mise en œuvre des anodes sacrificielles ou galvaniques, et d’anticiper les phénomènes de corrosion des métaux dans des zones difficiles d’accès.Optimisation de la durée de vie et réduction des coûts

L’innovation vise à prolonger la durée de vie des structures métalliques exposées à l’eau, au gaz ou au sol. Les nouveaux systèmes de protection cathodique utilisent des matériaux avancés pour les anodes, améliorant la différence de potentiel et la répartition du courant électrique sur la surface du métal. Cela permet de réduire la vitesse de corrosion et de limiter les interventions de maintenance, tout en respectant les normes ISO en vigueur dans l’industrie aérospatiale et de défense.Vers une maintenance prédictive et intelligente

L’intégration de l’intelligence artificielle et de l’analyse de données transforme la gestion des systèmes de protection. Les mesures de potentiel sont désormais exploitées pour prévoir les besoins de maintenance et optimiser la planification des travaux. Cette approche proactive améliore l’efficacité de la protection, réduit les risques de défaillance et garantit la sécurité des structures critiques en service.- Surveillance automatisée des systèmes de protection cathodique

- Développement d’anodes galvaniques à haute performance

- Utilisation de logiciels spécialisés pour la modélisation électrochimique

- Analyse prédictive pour la gestion des zones à risque de corrosion