Comprendre le disque de rupture

Définition et principe de fonctionnement

Le disque de rupture est un dispositif de sécurité essentiel dans la gestion des systèmes sous pression. Il s’agit d’une membrane calibrée, conçue pour s’ouvrir instantanément lorsque la pression atteint un seuil précis, appelé pression d’éclatement. Ce principe permet de protéger les équipements et les personnes contre les surpressions accidentelles, en offrant une solution fiable et rapide là où la soupape de sécurité ne suffit pas toujours.

Matériaux et modèles courants

Les disques de rupture sont fabriqués à partir de divers matériaux, adaptés aux exigences de chaque application. Parmi les plus courants, on retrouve le graphite, le graphite imprégné, l’acier inoxydable ou encore des alliages spécifiques. Le choix du matériau dépend de la pression de service, de la température, de la compatibilité chimique et des contraintes mécaniques. Les modèles varient également selon la construction : disques monoblocs, membranes composites, ou encore disques à montage sur brides. La gamme de disques disponibles permet de répondre à des besoins très variés, de la protection de petits équipements jusqu’aux installations industrielles complexes.

Fonctions et catégories de disques

Un disque de rupture peut remplir plusieurs fonctions selon sa catégorie : protection contre la surpression, détection de rupture via un détecteur de rupture, ou encore support à une soupape de sécurité. Certains modèles sont conçus pour des pressions très élevées, d’autres pour des pressions d’éclatement très basses. Le montage et la monture jouent un rôle clé dans la performance du disque, tout comme le choix de la bride et la qualité de l’installation. Les disques graphite sont particulièrement appréciés pour leur résistance à la corrosion et leur capacité à fonctionner dans des environnements agressifs.

Importance dans l’industrie aérospatiale et de défense

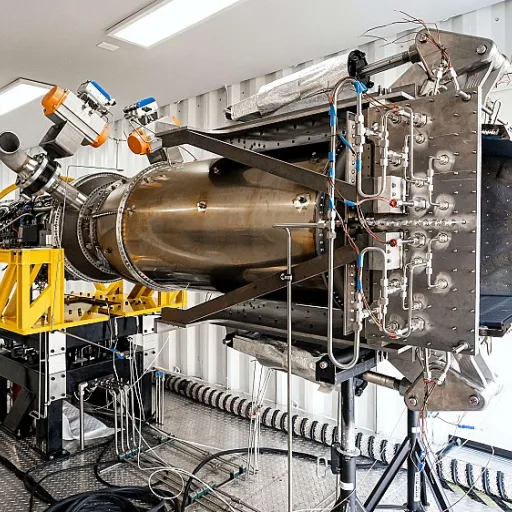

Dans l’industrie aérospatiale et de défense, la fiabilité des disques de rupture est primordiale. Les exigences de sécurité, la diversité des applications et les contraintes de pression imposent une sélection rigoureuse des produits. Les innovations récentes, les défis spécifiques et les critères de choix adaptés à ce secteur seront abordés dans les sections suivantes. Pour approfondir la compréhension de ces enjeux, consultez cet article sur le rôle des dispositifs de sécurité dans l’aérospatiale.

Pourquoi la sécurité des systèmes sous pression est cruciale

Risques liés aux systèmes sous pression dans l’aérospatiale et la défense

Dans l’industrie aérospatiale et de défense, la gestion de la pression dans les équipements est un enjeu de sécurité fondamental. Les systèmes sous pression, qu’il s’agisse de réservoirs de carburant, de circuits hydrauliques ou de dispositifs de propulsion, sont soumis à des contraintes extrêmes. Une rupture incontrôlée peut entraîner des conséquences graves : perte d’intégrité structurelle, dommages matériels, voire mise en danger du personnel.Pourquoi la protection par disque de rupture est incontournable

Les disques de rupture, aussi appelés membranes de sécurité, jouent un rôle de première ligne dans la prévention des incidents. Leur fonction est d’offrir une protection immédiate contre les surpressions accidentelles. Lorsque la pression atteint un seuil critique (pression d’éclatement), le disque cède de façon contrôlée, libérant la pression et évitant ainsi des dégâts majeurs. Ce principe s’applique à de nombreux modèles, qu’ils soient en graphite imprégné, en métal monobloc ou avec monture spécifique.Facteurs de sécurité et exigences réglementaires

La sélection d’un disque de rupture adapté dépend de plusieurs critères : pression de service, pression d’éclatement, compatibilité chimique, catégorie du disque, type de montage (brides, montage monture), et environnement d’installation. Les produits doivent répondre à des normes strictes, notamment en matière de construction et de performance (bar eff, gamme de disques, détecteur de rupture). Les soupapes de sécurité sont parfois associées aux disques pour renforcer la protection.- Protection contre les surpressions soudaines

- Réduction des risques de fuites et d’explosions

- Adaptation à des applications exigeantes grâce à des membranes et disques en graphite ou métal

- Facilité d’installation et de maintenance selon le modèle choisi

Applications typiques dans l’aérospatiale et la défense

Des dispositifs de protection au cœur des systèmes critiques

Dans l’industrie aérospatiale et de défense, la gestion de la pression dans les équipements est une priorité absolue. Les disques de rupture jouent un rôle central dans la protection contre les surpressions, que ce soit dans les réservoirs de carburant, les circuits hydrauliques, ou encore les systèmes de propulsion. Ces dispositifs, souvent conçus en graphite imprégné ou en alliages métalliques, assurent une sécurité immédiate en cas de dépassement de la pression d’éclatement prédéfinie.Exemples d’applications concrètes

- Réservoirs de carburant et d’oxydant : Les disques de rupture, parfois en graphite ou en membranes composites, protègent contre les risques d’explosion dus à une montée soudaine de la pression service.

- Systèmes de propulsion : Dans les lanceurs spatiaux ou les avions de chasse, la pression disque doit être parfaitement maîtrisée. Les modèles monobloc ou à montage sur brides garantissent une réponse rapide en cas de surpression.

- Équipements de support au sol : Les installations de ravitaillement utilisent des disques rupture pour sécuriser les opérations, en complément des soupapes de sécurité.

- Protection des composants électroniques sensibles : Certains dispositifs intègrent des détecteurs de rupture pour alerter en temps réel lors d’un éclatement disque.

Adaptation aux exigences spécifiques

La diversité des applications impose une gamme de disques adaptée à chaque catégorie de pression et de construction. Par exemple, les disques graphite sont privilégiés pour leur résistance à la corrosion dans des environnements agressifs, tandis que les membranes métalliques sont choisies pour leur précision d’éclatement pression. Le choix du montage, qu’il s’agisse d’une monture standard ou d’une installation sur brides, dépend du contexte opérationnel et des contraintes de maintenance. Pour mieux comprendre l’importance de la protection des systèmes sous pression dans le secteur, il est intéressant de se pencher sur l’histoire et les enjeux contemporains de certains équipements militaires, comme le calot de l’armée de l’air, qui symbolise l’évolution des normes de sécurité et de fiabilité dans l’aérospatiale et la défense.Tableau récapitulatif des principales applications

| Application | Type de disque | Critère clé |

|---|---|---|

| Réservoirs carburant | Graphite imprégné, membranes | Résistance à la corrosion, pression éclatement précise |

| Systèmes propulsion | Monobloc, métal | Réactivité, montage sur brides |

| Support au sol | Disques rupture standard | Facilité d’installation, gamme disques variée |

| Composants électroniques | Disques graphite, détecteur rupture | Protection instantanée, surveillance continue |

Critères de sélection d’un disque de rupture adapté

Points essentiels pour choisir un disque de rupture performant

La sélection d’un disque de rupture adapté à une application aérospatiale ou de défense repose sur plusieurs critères techniques et opérationnels. Le choix du bon modèle garantit la sécurité, la fiabilité et la conformité aux exigences réglementaires. Voici les principaux éléments à prendre en compte :

- Pression d’éclatement : Il est crucial de déterminer la pression d’éclatement précise, en tenant compte de la pression de service et des variations possibles. La pression disque doit être compatible avec les limites du système et la catégorie disque visée.

- Matériau du disque : Les disques graphite, notamment le graphite imprégné, sont privilégiés pour leur résistance à la corrosion et leur fiabilité dans des environnements exigeants. D’autres matériaux comme l’acier inoxydable ou les alliages spéciaux sont utilisés selon les contraintes de l’application.

- Type de construction : Les modèles monoblocs offrent une robustesse accrue, tandis que les membranes multicouches permettent une meilleure précision d’éclatement. Le choix dépend du niveau de protection recherché et des conditions de fonctionnement.

- Montage et installation : Le montage monture, la compatibilité avec les brides et la facilité d’installation sont essentiels pour garantir une protection efficace. Certains produits sont conçus pour un remplacement rapide, limitant ainsi les temps d’arrêt.

- Détecteur de rupture : L’intégration d’un détecteur rupture permet une surveillance en temps réel et une réaction immédiate en cas d’éclatement disque, renforçant la sécurité globale du système.

- Gamme de disques : Il existe une large gamme disques adaptée à différentes pressions, températures et applications. Il est recommandé de consulter les spécifications techniques pour sélectionner le disque rupture le plus approprié.

Facteurs spécifiques à l’environnement aérospatial et défense

Dans ces secteurs, la fiabilité des disques rupture est primordiale. Les exigences de sécurité imposent une tolérance minimale à l’erreur, notamment pour la pression éclatement et la résistance aux chocs thermiques. Le support technique du fournisseur, la conformité aux normes internationales et la traçabilité des produits sont également des critères déterminants.

Enfin, la protection contre les surpressions ne se limite pas à la simple installation d’une soupape sécurité. L’association de plusieurs dispositifs, comme les membranes et les disques graphite, permet d’optimiser la sécurité et la longévité des installations critiques.

Défis spécifiques à l’industrie aérospatiale et de défense

Contraintes extrêmes et exigences de fiabilité

Dans l’industrie aérospatiale et de défense, les disques de rupture sont soumis à des conditions de pression et de température qui dépassent largement celles rencontrées dans d’autres secteurs industriels. Les pressions de service peuvent varier rapidement, et la moindre défaillance d’un disque rupture peut entraîner des conséquences graves sur la sécurité des systèmes et des équipages. C’est pourquoi la sélection d’un modèle adapté, qu’il s’agisse de disques graphite, de membranes métalliques ou de produits monoblocs, doit répondre à des critères stricts de fiabilité et de performance.

Compatibilité des matériaux et résistance à la corrosion

La construction des disques rupture nécessite une attention particulière à la compatibilité chimique avec les fluides véhiculés et les environnements corrosifs. Les disques graphite imprégné sont souvent privilégiés pour leur résistance à la corrosion, mais leur montage et leur installation exigent une expertise spécifique pour garantir une étanchéité parfaite entre les brides. Les membranes métalliques, quant à elles, offrent une grande robustesse mécanique, mais peuvent être sensibles à certains agents chimiques présents dans les applications aérospatiales.

Gestion de la pression d’éclatement et tolérances serrées

La précision de la pression d’éclatement est un enjeu majeur. Les fabricants doivent garantir que chaque disque pression réagit à la pression d’éclatement spécifiée, tout en tenant compte des tolérances très strictes imposées par les normes de sécurité. La gamme de disques proposée doit couvrir l’ensemble des besoins, du bar eff le plus faible aux pressions élevées, sans compromettre la sécurité ni la durée de vie des équipements.

Détection et suivi de la rupture

L’intégration de détecteurs de rupture fiables est essentielle pour assurer un support efficace en cas d’incident. Ces dispositifs permettent de signaler immédiatement l’éclatement disque, facilitant ainsi la maintenance et la protection des installations. La traçabilité et la surveillance continue des disques rupture sont devenues des exigences incontournables dans les applications critiques.

Montage et maintenance dans des environnements complexes

Le montage monture des disques rupture dans des systèmes compacts ou difficilement accessibles représente un défi supplémentaire. Les opérations d’installation et de remplacement doivent être simples et rapides, tout en garantissant une sécurité maximale. Les modèles monoblocs ou à membranes pré-montées sont souvent privilégiés pour réduire les risques d’erreur lors de l’installation.

- Pression service variable et imprévisible

- Compatibilité avec des brides spécifiques

- Protection contre les surpressions accidentelles

- Catégorie disque adaptée à chaque application

Évolutions technologiques et innovations récentes

Innovations dans les matériaux et la conception

L’évolution des disques de rupture dans l’industrie aérospatiale et de défense s’appuie fortement sur l’innovation des matériaux et des technologies de fabrication. Les membranes en graphite imprégné, par exemple, offrent une résistance accrue à la corrosion et une meilleure stabilité sous des pressions élevées. Ce type de disque graphite est particulièrement adapté aux environnements extrêmes où la sécurité et la fiabilité sont primordiales. Les modèles monoblocs et les constructions multicouches permettent aussi d’optimiser la pression d’éclatement et la durée de vie des produits.Détection et surveillance intelligente

L’intégration de détecteurs de rupture et de systèmes de surveillance connectés transforme la gestion de la sécurité. Ces dispositifs permettent de signaler en temps réel l’éclatement d’un disque, facilitant ainsi la maintenance préventive et la réduction des temps d’arrêt. Les capteurs de pression associés aux disques de rupture assurent un suivi précis de la pression de service et de la pression d’éclatement, renforçant la protection des installations sensibles.Optimisation du montage et de l’installation

Les progrès dans le montage et la monture des disques rupture ont permis de simplifier l’installation et d’améliorer la compatibilité avec différents types de brides et de soupapes de sécurité. Les nouvelles gammes de disques sont conçues pour s’adapter à des configurations variées, garantissant une protection optimale contre les surpressions dans des applications complexes. Les solutions de montage rapide réduisent les risques d’erreur lors de l’installation et facilitent le remplacement des disques.Vers une personnalisation accrue

Face à la diversité des applications et des exigences de pression, les fabricants proposent désormais des catégories de disques sur mesure. Les paramètres comme la pression d’éclatement, la construction du disque, le choix du matériau (graphite, métal, composite) ou encore le type de support sont ajustés selon les besoins spécifiques de chaque projet. Cette personnalisation permet d’atteindre un niveau de sécurité et de performance supérieur, essentiel pour les secteurs aérospatial et défense.- Disques graphite imprégné pour environnements corrosifs

- Détecteurs de rupture connectés pour maintenance prédictive

- Montage rapide et compatible avec différentes brides

- Large gamme de modèles adaptés à chaque pression de service